方天模具ERPシステムは、自動車の外装部品金型の製造サイクルを効果的に短縮する方法について

2020-05-11

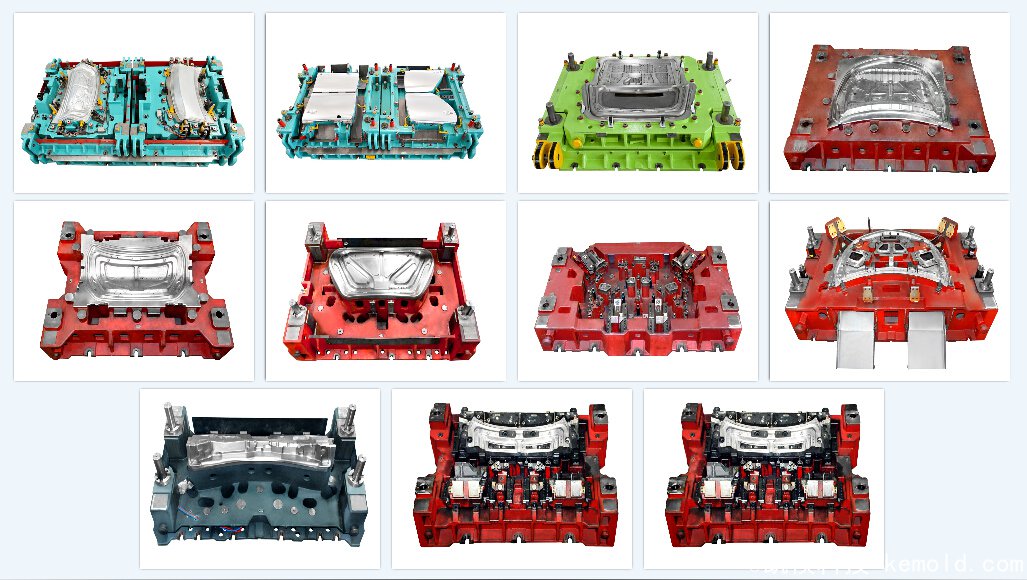

自動車業界の競争激化に伴い、モデルチェンジのスピードはますます速くなり、そのサイクルはますます短くなってきています。金型開発効率を向上させるという目的を達成するには、金型開発部門は金型開発の各リンクを要約して分析し、開発サイクルを短縮する必要があります。

カバー金型の設計・製作状況

近年のカバー金型の開発は、3次元DL図面設計の実現、工程の全工程CAE解析の実施、金型表面補正設計の開始、不等ギャップ設計の実施など、技術の進歩が著しい。金型表面に。金型構造を3次元エンティティで設計し、動的干渉シミュレーション、スクラップ抜け出しシミュレーション、プレス自動ラインシミュレーションを実行します。

金型製造では、FMC三次元加工の導入、一次加工のフルプログラム化、二次加工の自動化、金型焼入れ(中周波焼入れと火炎焼入れの促進)、一部の企業ではレーザー焼入れ、ポストファイアプロファイルの導入を実施仕上げ。金型製造では「ワンフロー」製造モデルを開発しました。

金型の製造サイクルが長くなる主な理由としては、一部の部品のクランプが難しいこと、凸型と凹型のクリアランスが不適切であること、研究開発の負担が大きいこと、一部の部品に亀裂、シワ、スプリングバックなどの欠陥があり、繰り返しのデバッグと修正が必要であること、不適切な部品であることが挙げられます。計画管理や設計ミス等。

プロセスおよび金型表面の設計の問題

1. 製品の工程に無理があり、プレス工程から完全に解決することが難しく、部品の品質要求を満足できず、デバッグが難しく、金型の変更やデバッグの繰り返しが発生する。

2. CAE 解析パラメータの設定が不当であるか、解析で選択された材料性能が実際に生産で使用される性能よりも優れているため、解析では安全マージンや製品の特別な要件が考慮されておらず、結果として性能との間に大きな乖離が生じます。プロセス設計データと製造デバッグ結果を統合し、デバッグを繰り返すことになります。

3. プロセスデータまたは部品製品データに欠陥があり、後のデバッグ中に解決する必要があります。

4. 金型表面のギャップ設計が不合理であり、部品成形プロセス中の材料の厚さの変化、工作機械の凹中心補正、および設計が考慮されていないため、後の研究開発に多大な負担がかかります。部品の膨張処理。トップカバー絞り型の未着色部分は素材の厚みに合わせて設計されていたため、着色部分の残りの型面を完全に研磨して合わせる必要があり、30時間以上の時間を費やしていました。

5. トリミングエッジの角度が無理であったり、フロントトリミングとサイドトリミングの接合部にバリが発生しやすく、何度もデバッグを繰り返すことになります。トリミングエッジの拡張精度が不十分であったり、サンプル検証が不正確であったりすると、エッジ調整や補修溶接加工が発生し、特に修正エッジが垂直でなかったり、鋭利でなかったり、隙間が不均一でバリが発生したり、複数回の調整が必要となる場合があります。

6. 金型表面の設計では、根元洗浄や強プレスのための広い面積が考慮されておらず、フィッターによる根元洗浄や研削に多大な労力が必要となります。

7. プロセス情報が適切に伝達されていない。たとえば、フィッターは金型の各部品の研削と接合の要件を理解しておらず、表面処理担当者はその場での焼き入れ領域を理解していないため、手戻りや長時間の作業が発生します。情報確認のお時間です。

金型設計と製造プロセスの問題

1. 金型のベントやネジ穴は設計されていないため、裏面のリブを取り除くためにフィッターが穴を開ける必要があり、ベントの位置を見つけるのに時間と労力がかかります。ネジ穴を連続して開ける必要があり、サイクルが長い。横向きのホールフィッターは穴を開ける効率が低くなります。

2. ウェッジやスライダーなどの小さな部品のクランプは困難であり、レビュー中に現場で追加されることが多いクランププロセスのチャックを考慮していない設計です。加工中に複数のクランプを必要とするチャックが存在せず、加工精度が低く、実際の形状が生産中に現場で追加されるため、プログラムがチャックの位置を理解せず、プログラムが実際と一致しません。ツールの衝突などの安全上の問題を容易に引き起こす可能性があるため、手順が重複することがよくあります。

3. 金型を識別するための標準はなく、設計エンティティの識別もありません。特に図面のない生産では、鋳造品が初めて工場に入ったときに、部品を区別して検索することが難しく、識別に時間がかかってしまいます。

4. プロファイルフライス加工パラメータを最適化する必要があります。従来の仕上げ代の設定は0.15mmで、金型表面の精密フライス加工後の精度は±0.05mmで、面粗さが要件を満たしておらず、寸法精度も悪く、研削負荷が大きく、サイクルも大きい。長いです。

5. 工程設計では、モールドベースとパネルネジを締結した後、トリミング、パネル形状の修正、刃先の加工を行います。モールドベースとパネルの一連の加工は、金型の製造サイクルに影響を与えます。 。

スタンピングプロセスと金型表面の設計に関する考慮事項

1. 製品のデジタルモデルを受け取ったときにスタンピング SE を実行し、データベース、CAE 分析結果を組み合わせてフォームの内容を確認し、分析に FEMA テクノロジーを適用し、ECR レポートの形式で製品の問題を製品設計部門に伝達し、製品の最適化を行います。製品プロセスの性質上、プロセス計画を設計する際には、部品の品質保証を考慮してください。

2.CAE保険数理科学。内外パネルおよび代表部品のCAEパラメータ設定仕様と評価基準を確立し、代表部品のデジタル・アナログ再生補償ソリューションのライブラリを確立します。例えば、CAE安全マージン要件、材料選択要件、各種材料薄化率要件、材料スリップ要件、全工程解析における部品適格化率要件など。要件を満たした者のみが先に進むことができます。金型に収縮線を刻み、ブランクにグリッドを設定して部品をデバッグする際に、CAE とデバッグを比較し、結果をデータに含めます。

3. 設計プロセスに金型表面データと製品データの処理の確認リンクを追加し、CAE 解析時に外板部品を評価し、金型表面の凹み補正を追加し、フィッターの大量の調査と組み立て時間を削減します。

4. 金型表面ギャップの設計基準を確立します。絞り金型面を設計する際には、プレス工作機械の凹中心を利用することを考慮し(パンチ機やユーザーの工作機械作業台やスライダの凹中心を検出・デバッグし、データベースを構築)、それに応じて型面浮き補正を行ってください。部品のサイズと種類に合わせて、絞り加工の設計、ドロービード管理面の強力な圧力と開放面のギャップ処理、および強力な圧力と開放領域のクリアランス処理を考慮します。スプリングバック、材料の薄化を考慮した金型表面のギャップ補正、プレスの強い圧力領域と材料が薄くなる金型表面のギャップの負のクリアランスの設計。

5. プロセス設計ではバリのトリミングの問題を非常に重視しており、条件が許せば順番にトリミングを優先します。エッジライン開発のデータ検証サマリーにより、CAE 解析の精度が向上し、正確なブランク開発が保証され、エッジラインがキャンセルされます。検証内容。

6. 標準金型表面設計を確立するときは、重要でないフィレットに対してルート クリア設計を実行します。

7. 設計情報をタイムリーかつ正確に伝達することは、重複を減らすための重要な部分です。情報の流れを円滑にするために、データ転送シートの発行、カラーカードの開発とマッチング、焼き入れエリアなどの仕様書と情報シートを確立します。金型の回転などの指示、仕様書、情報シートは PDM および ERP に配置されます。

金型構造設計と製造プロセスの最適化

1. 通気孔とネジ穴。金型の排気穴やネジ穴をCNCフライスで設計・打ち抜き、または縦穴を横方向にCNCフライスで打ち抜き、フィッターによる縦穴加工により、穴あけ時間の短縮と精度の向上を実現します。

2. 特殊形状のパンチ、ウェッジ、スライドなどのクランプサポートシステムの仕様を確立し、プログラミングと加工を統一し、加工効率と精度を向上させるための予備プロセスチャックを設計します。

3. カビの識別。各ユーザーと金型工場の特性を組み合わせて、金型マーキング基準を確立し、鋳型ベースおよびピース上のマークまたはマーク印刷位置を設計し、オペレーターがマークに従って検索または鋳造物に最初に鋳造します。マークに合わせて金型のメンテナンスも容易になります。

4. 精度と効率に影響を与える数値フライス面加工のプロセスパラメータを調査し、部品の各部分の特性に基づいて工具速度、送り、ステップ距離、切削方法、および許容値の最適化仕様を設定します。例えば、金型表面の仕上げ代を0.05mmに調整し、工具速度と送りを調整することで、金型表面の中仕上げ・仕上げ加工効率が40%以上向上し、面粗さと精度も向上します。大幅に改善されました。

5. ピースのトリミングと回転のためのプロセス ルートの調整。ピースの表面と刃先のトリミングと再仕上げは、段階的に加工され、熱処理後に組み立てられます。トリミング金型の刃先は、熱後の仕上げ代のみを残し、それとは別に実行されます。プログラミングの観点から、ブロックの表面とエッジの処理および熱処理サイクルを節約します。

次の:これが最後のものです

前:これは最初の記事であります